タングステン製のジグやタイラバヘッドなら、500個からオリジナル製作可能!

メタルジグやタイラバヘッド、ジグヘッド、スプーンなど、金属素材を使用したルアーを主力品目として、オリジナルルアー製作サービス(OEM/ODM)を提供しています。ワームやプラグ、ブレードやタイラバ用ネクタイなどのルアーパーツも、オリジナルで製作いたします。

ルアー製作サービス

| 品目 | 主素材 | 製作ロット |

| ジグ、タイラバヘッド、メタルバイブ、ブレードジグ、スプーン | 鉛 亜鉛合金 タングステン | 基本:2,000個 (最小:1,000個) ※TGルアーは最小500個 |

| ジグヘッド、ラバージグ、スピナーベイト | 鉛、亜鉛合金、タングステン | 製品仕様により異なります。 お問い合せください。 |

| プラグ、ミノー、餌木 | ABS樹脂、発泡樹脂、ウッド | 基本:2,000個 (最小:1,000個) |

| ワーム、タコベイト、ネクタイ・スカート類 | PVC樹脂、シリコン樹脂 | 製品仕様により異なります。 お問い合せください。 |

| ブレード、フックシステム、目玉シール、ステンレスアイ | 各種 | 製品仕様により異なります。 お問い合せください。 |

製作料金は、素材や重量、形状・構造、加飾方法などの製品仕様と製作数量に応じて、お見積りいたします。

ルアー商品化を完全サポート

オリジナルルアーの設計から製造、塗装、パッケージ製作、包装まで、トータルでサポートいたします。3D設計データの作成や試作など開発業務の一部を外注したいというご要望にもお応えします。試作が難しいタングステンを素材としたルアーの試作には、金属3Dプリンターを活用することも可能です。

-

1,設計

寸法や重量、デザイン、機能要件などのご要望に基づいき設計、ラフ案を提出します。そのうえで、より詳細な仕様を確認しながらブラッシュアップし、正式な設計図を作成・提出します。

-

2.試作

試作は、成形方法によってメリットやデメリットがあります。目的や数量、納期、予算など、ご要望に合わせて最適な試作方法をご提案いたします。

-

3.製造

量産用金型を製作し、テスト成形したサンプルを提出します。ご承認いただいた後、量産を開始します。製造・塗装等は提携する ルアー工場(海外)でおこないます。

-

4.塗装・パッケージング

量産後、研磨処理をおこない、メッキ処理やホログラムシートを貼り、塗装します。フック等のパーツを組み付け、ルアー本体を仕上げ、検品、包装します。

製造方法・素材特性

鉛・亜鉛合金ルアー

鉛や亜鉛合金を素材とするルアーは、ダイカストと呼ばれる鋳造方法で成形されます。高温で溶かした素材を高圧で金型に注入して成形します。この方法により素材が金型の細部まで均等に行き渡り、複雑な形状でも高精度かつ強固に仕上がります。ラバーキャストに比べて大量生産に向いており、金型を起こす費用がかかるものの、製品の均一性や品質を確保できます。

亜鉛合金ルアーの特性(鉛ルアーとの比較)

亜鉛合金を素材としたルアーは、鉛ルアーに比べ、比重が軽い分、ボディサイズが大きくなります。それをデメリットと捉えられることもあってか、まだ一般的ではありません。しかし、亜鉛合金は環境に優しい素材です。SDGsの観点からも、今後、環境保護を重視するアングラーが増えることが予想され、亜鉛合金製ルアーのメリットが認知されていけば、需要が拡大する可能性があります。

-

〈特徴〉

- 比重が軽い(亜鉛7.1 鉛11.4)

- 硬いので鉛ルアーのように変形しない

- 加工性がよいため、デザイン性に富み、独創的な形状を作り出すことができる(ブランドや製品の特徴づけに有利)

- メッキとの相性が良く、光沢のあるメタリックな輝きを持たせることができる

-

〈メリット〉

- フォール速度が遅いため、魚に長くアピールできる

- 環境に優しい素材であるため、環境基準が厳しい国々へもグローバルな展開が可能

- まだ普及しておらず、異業種からルアー事業に参入する場合には、競合が少なく、独自性を打ち出しやすい

タングステンルアー

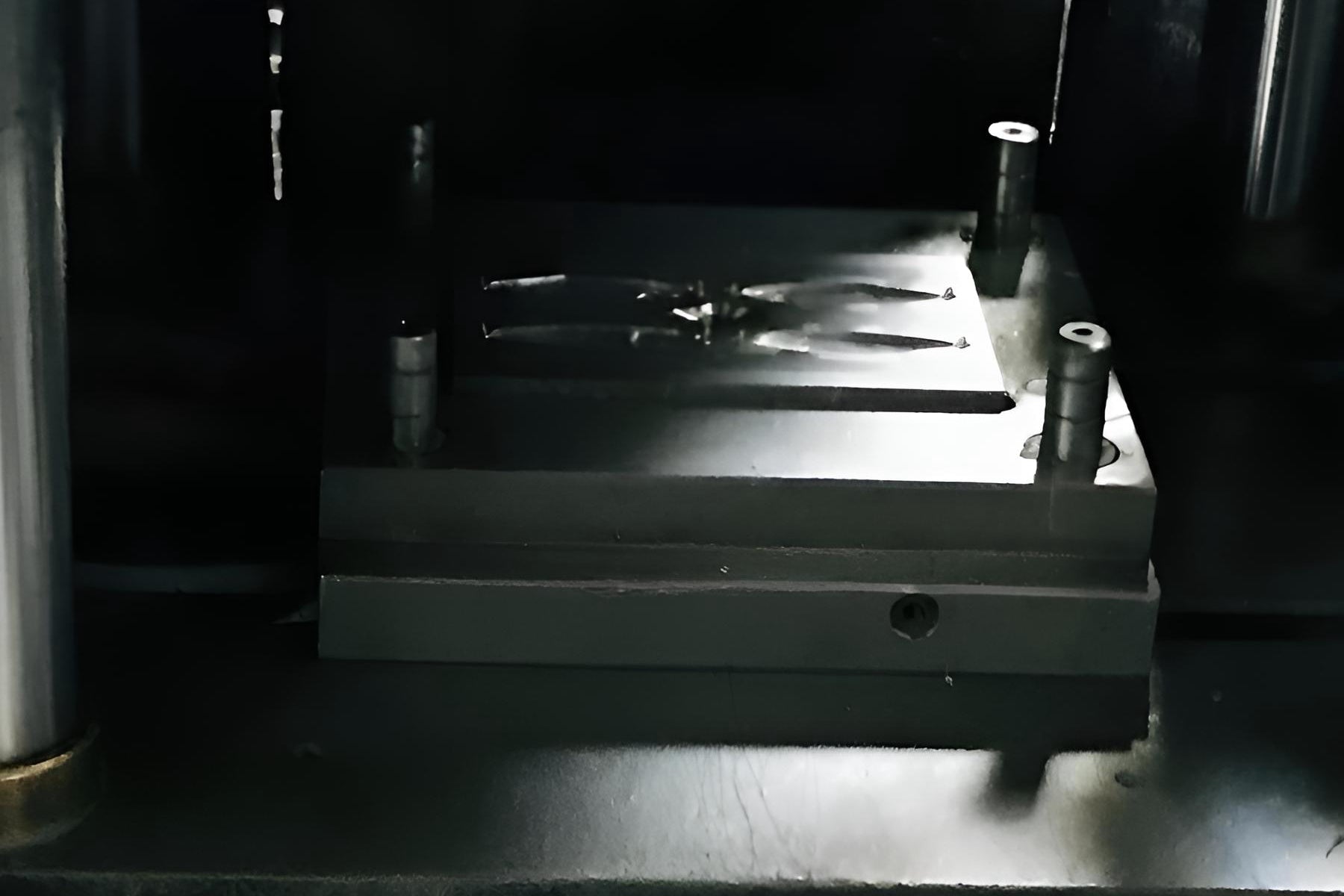

タングステンを素材とするルアーは、射出成形と焼結という二つの工程を経て成形されます。まず、粉末状のタングステンに、ニッケルや鉄などの添加元素(金属)と、樹脂を混ぜて粘土状にします(写真参照)。次に、この混合物を金型に注入して成形します。この時は、実際のルアーサイズより大きい状態になりますが、加熱炉で樹脂を分解・除去し、さらに高温で焼き固めることにより、仕様通りのサイズに仕上げます。焼き固めることにより、タングステンが結合して密度が高く、硬度・強度に優れたタングステンルアーになります。

タングステンルアーの特性(鉛ルアーとの比較)

タングステンルアーは、高価にも関わらず、ジグやタイラバにおいては、ボディを小型化できるため、多くのアングラーが好んで使っています。また、タングステンは亜鉛合金と同様に環境に優しい素材であるため、SDGsの観点からも今後ますます人気が高まると考えられます。

-

〈特徴〉

- 比重が重い(タングステン19.3 鉛11.4)

- 高硬度(ダイヤモンドに次ぐ硬さがあり、鉛の約4.7倍)

- 耐熱性(融点3,400℃)や腐食耐性も高い

- 高価な素材であり、製造に多くの工程と時間がかかるため、製造費用も高い

-

〈メリット〉

- 高比重のため、小型のルアーでも十分な重量を持たせることができる

- フォール速度が速いため、深場や潮流の速い場所での釣りに適している

- 鉛ルアーに比べアイテムが流通アイテムが圧倒的に少ないため、異業種からルアー事業に参入する場合でも差別化がしやすく注目を集めやすい

-

比重について

金属単体の比重は、亜鉛が7.1、鉛が11.4、タングステンが19.3です。ジグやタイラバヘッドなど、ルアーを作る場合は、成形強度を高めるために、さまざまな添加元素を使います。そのため、実際のルアーの比重は金属単体の比重とは異なります。

タングステンルアーの金型について

タングステンルアー製造における金型費用は、鉛や亜鉛合金ルアーに比べて非常に高価です。ただし、同一形状で重量違いのルアー(例:100gジグと120gジグ)を製品化する場合には、1つの金型を共用できる場合があり、製造原価上それぞれの金型費用を抑えることができます。また、最初に100gジグのみを製造し、販売状況を確認してから120gジグを作るようなご依頼にも、柔軟に対応いたします。

なお、金型費用は、タングステンルアーに限らず、鉛や亜鉛合金ルアーでも、初回製造時にご負担いただきますが、形状や構造に変更がない限り、消耗による金型更新費用はルアー工場が負担します。

仲間内限定、究極に贅沢なタングステンルアー!

TGジグやTGタイラバヘッドなら、500個からオーダーメイドできます!市販品には満足できない仲間同士でアイデアを出し合って、唯一無二で究極に贅沢な完全オリジナルのタングステンルアーを創りだしてみませんか。

商品化には、素材特性の把握が必要

ルアーを商品化するためには、コンセプトを考え、それに見合った素材を選定することが重要です。そのためには、素材の特性や製造方法、費用について事前によく理解して、コンセプトとのバランスを総合的に考慮して素材を決定することが重要です。

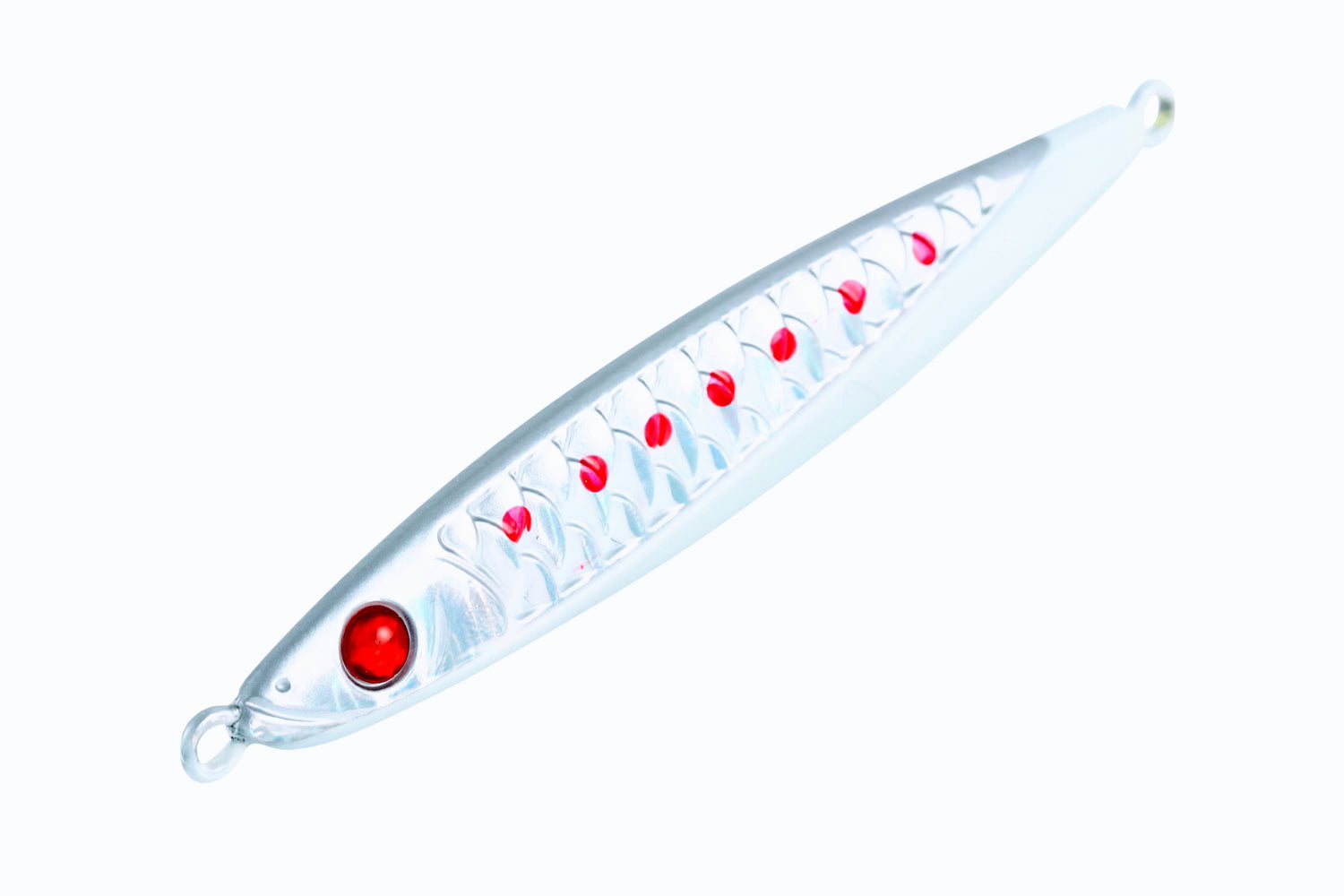

タングステン、鉛、亜鉛合金の特性の違いを理解できるジグ

メタルジグ「METASCA」には、比重の異なる3種類の素材バリエーションが用意されています。様々なシチュエーションで投げ比べ、それぞれの素材の特性を理解することが可できます!

OTHER SERVICE

-

販促・集客アップ!人も魚も魅了するオリジナルルアー企画・製作

遊び心とユーモアをたっぷり盛り込んだ上で、ルアーとしての機能もしっかりと確保できるよう設計します。釣果を上げることができる驚きは、SNSでの投稿やシェアを促進し、販促・集客効果が加速します!

-

異業種からのルアー事業参入支援

異業種からルアー事業への参入を検討している企業様には、必要な段階において、お客様のニーズやビジョンに合った最適なプランを立てるお手伝いをします。ルアー開発段階では、私たちが持つ技術的なノウハウを共有して、アイデアを具現化するためのサポートをいたします。ルアー事業の立ち上げには多くの課題がありますが、豊富な経験をもって最大限の支援をいたします。

お問い合わせフォーム

ルアー製作に関するお問い合わせは、こちらのフォームよりお願いいたします。

内容を確認し、担当者よりご連絡をさせていただきます。

※お問い合わせいただいた内容によっては回答に時間を要する場合もございます。

※土・日曜、祝日、夏期休業、年末年始、及びその前日にお問い合わせいただいた場合は、翌営業日以降順次回答させていただきます。